摘要:目前海洋工程建造车间一般都采用叉车及垫墩的方式进出和摆放管线类的涂装工件,散件类工件采用人工摆放的方式进行喷涂,在安全、质量和效率上存在着巨大的缺陷。工业工装主要应用于冲压、模具、电子元件等行业,海洋工程喷涂工装的发展尚处于经验阶段,部分建造现场存在经验性做法,现提出通用的标准和工装制作方法。

关键词:3D建模;ANSYS结构设计校核技术;胎架钢结构

(一) 概述

由于海洋工程建造过程中制管、喷砂、涂装工作量集中,现有场地不能满足集中增加的工作量要求,原设计储运胎架仅能摆放一层管线,总重量小于80吨。现根据效率最大化要求下层不变,增加一层胎架。本方案对改造的胎架进行强度计算。

原有管线胎架在喷涂作业中,工件在喷砂车间全方位喷砂后,倒运至喷漆车间喷涂固化。当大批散件和管件送至喷涂车间时,需要工人拣选、分类并多次倒运、翻转,降低了生产效率。根据施工经验,现场广泛采用自制工装。随着国内企业不断走向国际化,自制工装走向标准化,本方案在场地原有经验性做法的基础上进一步提出海洋工程专用标准喷涂工装的研制。

(二)设计工况

1.额定载荷

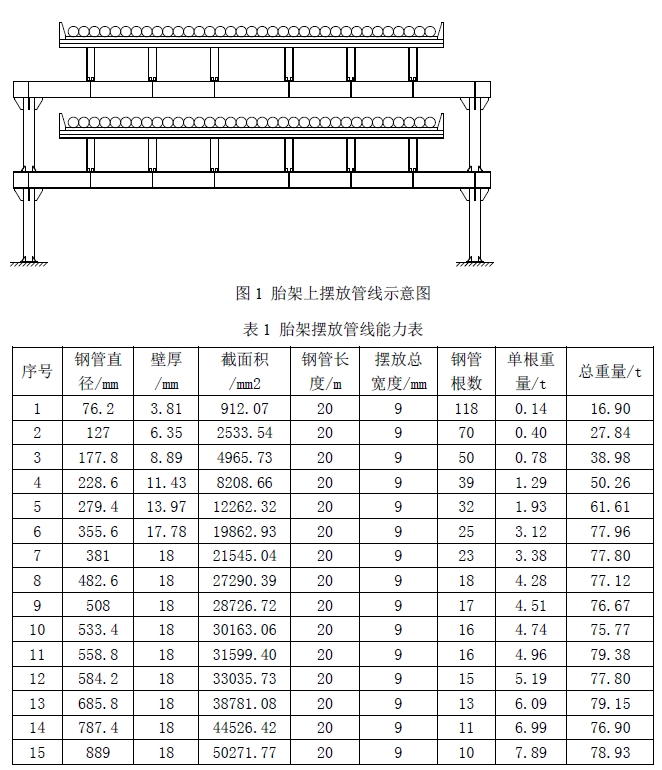

如图1所示,两层胎架上均摆满管线,根据以往项目,表1中数据总结了从小管径到900mm以下直径信息。在管线壁厚不大于直径的5%且不大于18mm时,管线总重量不大于80吨,因此,本方案按照80吨额定载荷进行设计。

2.强度计算

2.强度计算

胎架所用构件材质均为Q235B 钢,其屈服强度为235MPa。本结构的许用应力

[σ]=0.6235MPa=141MPa,许用变形量[U]=11000mm/160=68.75mm。舾装胎架为框架结构,

需要对其进行强度、刚度校核。

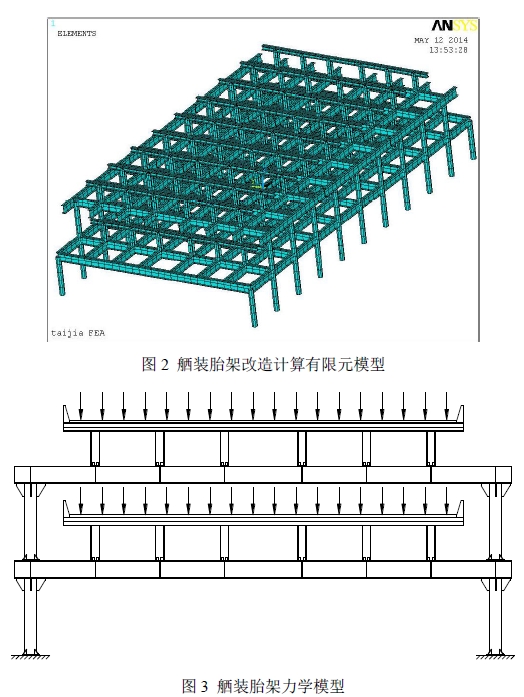

本结构采用ANSYS 软件进行计算分析,单元类型选为Beam188 单元。模型见图2 所示。

该模型在桩腿的下端施加固定约束,在胎架顶端施加垂直向下的压力,由于运输等过程的不

确定性,在设计载荷的基础上考虑1.1 倍的安全系数。

图2 舾装胎架改造计算有限元模型

图3 舾装胎架力学模型

(三) 舾装胎架计算结构分析

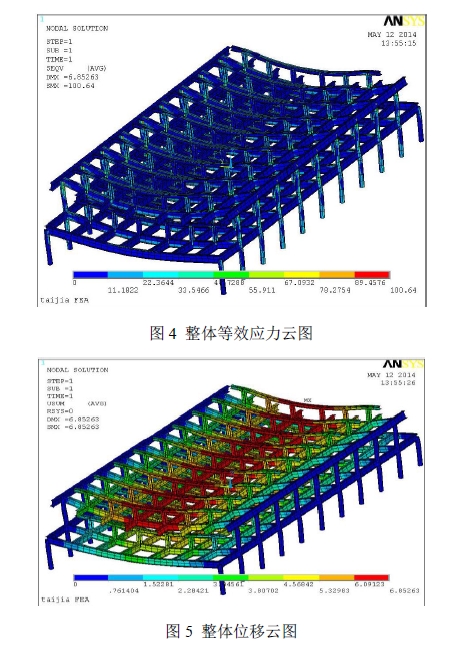

1.工况1——托运小管径管线

对于小直径管线,荷载可以视作支撑胎架上的均布荷载。经过计算,舾装胎架的计算结果为:

图4 和图5 为舾装胎架整体等效应力及位移云图。最大等效应力max =100.6MPa,见图4 中

的MX 点;最大综合位移max U =6.85mm,见图5 中的MX 点。

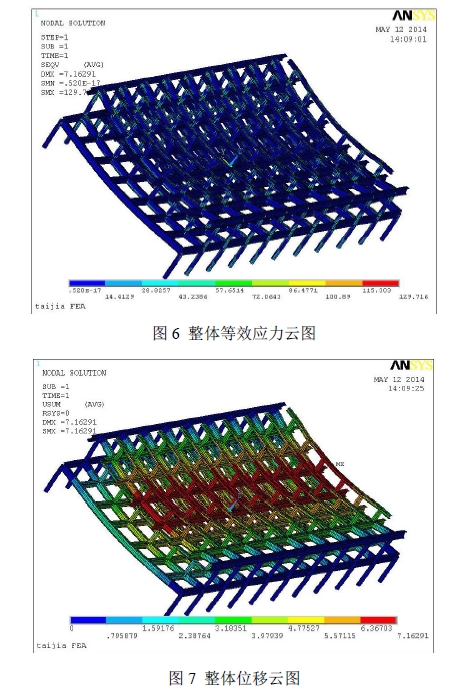

2.工况2——托运大管径管线

对于大管径管线,在胎架上的荷载应视作集中荷载,经过计算,舾装胎架的计算结果为:

图6 和图7 为工况2 时舾装胎架整体等效应力及位移云图。最大等效应力max =129.7MPa,

见图6 中的MX 点;最大综合位移max U =7.16mm,见图7 中的MX 点。

(四)校核评定及结论

强度校核

舾装胎架最大等效应力max =129.7MPa <141MPa,通过。

刚度校核

舾装胎架最大综合位移max U =7.16mm<68.75mm,通过。

综上所述,舾装胎架刚度强度均满足要求,结构合理,可以使用。

参考规范

(1) 美国石油学会标准(API)RP 2A 海上固定吊笼规划、设计和建造的推荐作法—WSD(2000);

(2)美国钢结构建造学会(AISC)钢结构建筑物规范—许用应力设计。